Предназначен для предварительного дозирования исходных каменных материалов (песка и щебня), в соответствии с заданной рецептурой, и подачи на горизонтально - наклонный конвейер. Агрегат состоит из блоков с установленными внутри решетками негабарита. Для предотвращения налипания и зависания материала установлены вибраторы. Привода питателей укомплектованы мотор - редукторами. Ленточные питатели оснащаются комплектом преобразователей частоты Schneider electric, при помощи которого можно регулировать производительность питателей из кабины оператора. При этом расширяются пределы регулирования производительности питателя. Установлен загораживающий фартук по бокам питателей.

Конвейер подачи материала в сушильный барабан

Предназначен для перемещения каменных материалов от агрегата питания к приемному устройству сушильного барабана. Привод конвейера укомплектован мотор - редуктором. Для увеличения срока службы ленты используется система из трех роликов (горизонтальный и два боковых), а для повышения культуры производства на конвейерах устанавливаются очистители ленты.

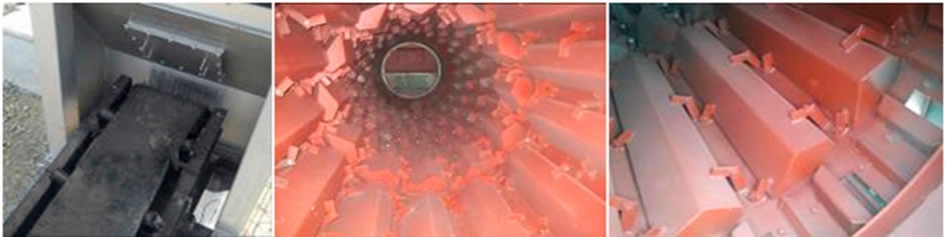

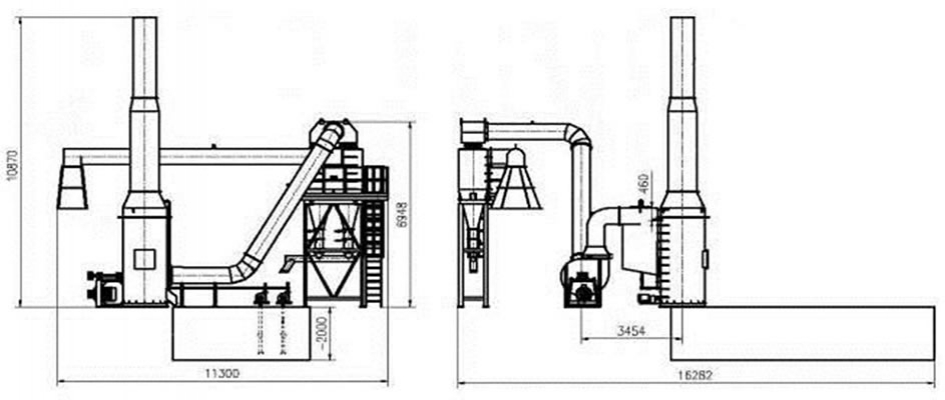

Сушильный агрегат

Предназначен для нагрева и сушки каменных материалов до состояния, обеспечивающего приготовление смеси и очистки отходящих газов от пыли. Ведущие ролики фрикционного типа приводятся в действие 4-мя синхронно работающими мотор - редукторами. Преимуществами такой конструкции являются плавное вращение и понижение уровня шума, типичного для цепного и зубчатого привода. Теплоизоляция, выполненная из минерального волокна, сохраняет тепло, снижает потребление топлива, увеличивает производительность сушильного барабана. Сушильный барабан герметизирован с обоих торцов; изготовлен из жаростойкого железа, внутри на специальных болтах смонтированы шесть типов лопастей из инструментальной стали. Конструкция горелки сушильного барабана обеспечивает оптимальную форму факела, качественную просушку материала и защиту корпуса барабана от перегрева. Конструкция приемного устройства позволяет при выгрузке материала с конвейера в сушильный барабан минимизировать забор внешнего воздуха. Угол наклона барабана 40.

Горелка блочная, автоматическая, с изменяемой геометрией пламени. Вид топлива: дизель/мазут. Вся информация о работе горелки и ее настройки отображаются на мониторе в кабине оператора. Горелка отличается экономичностью, простотой конструкции, удобством и легкостью обслуживания.

По согласованию возможна установка газовой горелки.

Бак топливный V=10 м3 под дизельное топливо. Оснащается фильтрами грубой и тонкой очистки топлива от шлаков, установлены дыхательные клапана, лестница для обслуживания. По согласованию возможна поставка обогреваемого бака под мазут.

Комбинированная система пылеочистки

В состав входит: предварительная ступень очистки,улавливающая наиболее крупные частицы пыли с целью предотвращения износа последующего газоходного тракта, блок циклонов, бункер циклонов, дымовые трубы, соединительные газоходы, агрегат мокрой газоочистки.

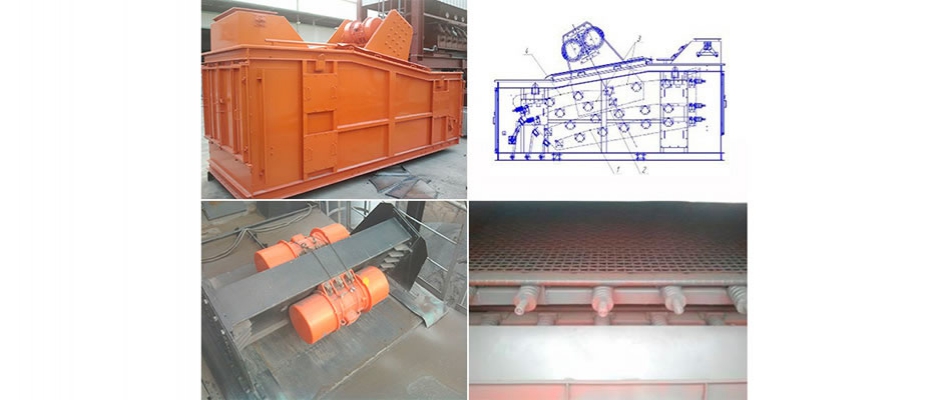

Смесительный агрегат

Агрегат выполняет функции транспортировки нагретого песка и щебня в блок грохота, сортировки каменных материалов, дозирования битума, минерального порошка, пыли, приготовления асфальтобетонной смеси и выгрузки ее в кузов автотранспорта, либо в агрегат готовой смеси.

В состав смесительного агрегата входят: элеватор каменных материалов с механизмом блокировки обратного хода (в случае непредвиденной остановки во время работы), вибрационный блок грохота, блок верхний, блок нижний, опоры.

Виброгрохот 4-х ил 5-ти фракционный, оснащен футерованной пластиной на приеме материала с элеватора, продлевающей срок службы сит. Разработан по европейскому стандарту, с двумя вибраторамиWAM (Италия), что значительно увеличивает ресурс работы агрегата, повышает качество рассеивания материала и обеспечивает легкость дальнейшего обслуживания. Оптимальное сочетание наклона корпуса грохота и достаточная площадь плетеных сит увеличивает эффективность просеивания инертных материалов. Устанавливаемые преднатяжители исключают провисание сит. Имеется возможность работать, минуя грохот.

По согласованию возможна установка лебедки для обслуживания всего агрегата смесительного, в том числе и блока грохота (замена сит, вибраторов).

Бункер горячих материалов оснащен сигнализаторами уровня, утеплен. Оснащается двойными футерованными затворами для повышения точности дозировки.

Тензометрическая система взвешивания SIEMENS (Германия) автоматизирует процессы взвешивания материалов на асфальтосмесительной установке. Позволяет взвешивать фракции каменных материалов, битума, минерального порошка и пыли более точно, с погрешностью до 0,1% и дискретностью до одного килограмма, задавать и хранить базу рецептов по всем компонентам смеси, осуществлять контроль исправности тензодатчиков, корректность задания и набора доз материалов. Необходимо отметить, что тензодатчик – устанавливаемый элемент взвешивания является пыле и влагозащищенным.

Дозатор битума - весовой, установлена термопара для контроля температуры. Подача битума из дозатора в мешалку осуществляется самотеком, что значительно сокращает время подачи битума и повышает точность дозировки.

Смеситель - это сердце асфальтосмесительной установки, имеет большой срок службы и способен работать длительное время в максимальной нагрузке. Оснащается синхронным приводом (два мотор- редуктора), разработанным по новейшей технологии, имеет высокую производительность и скорость перемешивания. Броня, стойки и лопатки изготовлены из высокопрочного материала. Форма смесителя, а так же геометрия установки стоек и лопастей обеспечивают высокое качество перемешивания смеси. Форма лопастей – самофутеровка, значительно увеличивает срок их службы и используется всеми ведущими производителями АСУ. Форма затвора смесителя предотвращает зону «непромеса».

Оптимальный коэффициент смешивания обеспечивается при 95% уровне заполнения мешалки и гарантирует выпуск не ниже заявленной производительности.

Агрегат минерального порошка и пыли

Предназначен для приема, временного хранения и выдачи минерального порошка и пыли в отдельный дозатор смесительного агрегата.

Кабина оператора. Микропроцессорная система управления Siemens

Кабина оператора является рабочим местом специалиста осуществляющего управление асфальтосмесительной установкой. В кабине оператора размещены: компьютер с LCD монитором, два сенсорных монитора (в зависимости от комплектации) для контроля и управления горелкой и выносным агрегатом готовой смеси, принтер для печати отчетов. Управление всей установкой централизовано и осуществляется с помощью компьютера.

Пневмосистема

Пневмосистема предназначена для подачи сжатого воздуха в пневмоцилиндры агрегатов установки.Бесконтактная, что важно при климатических условиях эксплуатации с повышенной влажностью. В состав пневмосистемы входят: установка винтового компрессора, пневмораспределители, две ресиверные емкости, манометры, рукава, воздухопроводы. Пневмоцилиндры оснащены датчиками положения поршня, отображающими в кабине оператора открытие и закрытие затворов.

Бункер-накопитель башенного типа

Уникальная конструкция теплоизолированного бункера обеспечивает работу без просыпания материала и предотвращает сегрегацию готовой смеси.

| Бункер накопитель (находится под смесителем) | |

| Вместимость бункера | От 30 до 100 тонн |

| Управление централизованное | С компьютера |

Бункер-накопитель выносного типа

Бункер двух секционный, плюс бункер негабарита и возможность выгрузки напрямую в автотранспорт. Скип выполнен из специальной анти-адгезионной стали, а его совершенная конструкция обеспечивает работу без просыпания материала. Лебедка работает на основе индукционного счетчика и бесконтактных датчиков, находящихся на скиповых путях. Уникальная конструкция с термоизоляцией эффективно предотвращает сегрегацию готовой смеси.

| Бункер накопитель (Выносного типа) | |

| Вместимость бункера | От 50 до 200 тонн |

| Управление централизованное | С компьютера |

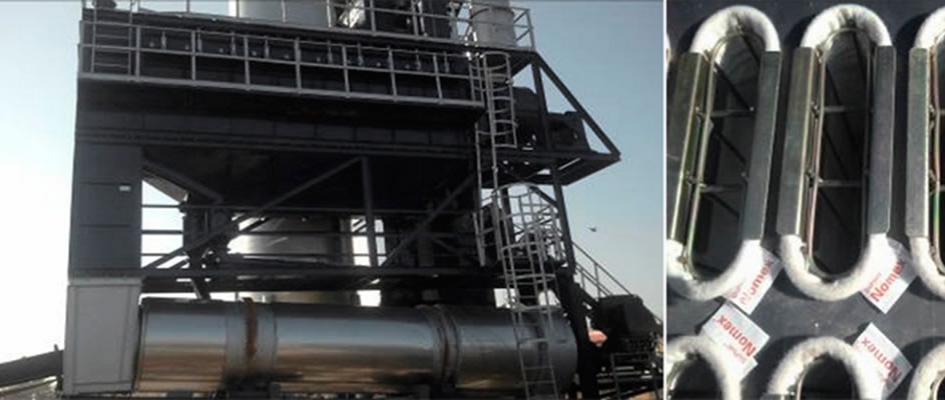

Установка рукавного фильтра

Рукавный фильтр представляет собой блок в пылезащищенном корпусе, в котором смонтированы рукава с фильтрующим материалом. Фильтрация воздуха осуществляется за счет прохода запыленных газов через фильтрующий материал рукава. Регенерации рукавов (сбрасывания накопившегося слоя пыли на фильтре в бункер) осуществляется без принудительной продувки воздухом от вентилятора, и осуществляется за счет создаваемого разрежения внутри рукава открывающимися заслонками и дымососом. Открывание и закрывание заслонок обеспечивает пневмосистема. Данный метод значительно увеличивает срок службы фильтров, за счет их мягкого встряхивания. Для продувки запыленного воздуха через блок рукавного фильтра используется дымосос, устанавливаемый на амортизирующих элементах увеличивающих ресурс его работы. Подшипниковый узел дымососа SKF, Швеция. Блок фильтра оснащен клапаном аварийного подсоса воздуха, для предотвращения сгорания фильтров при ЧП. При установке рукавного фильтра вместо агрегата минерального порошка, устанавливается агрегат минерального порошка и собственной пыли в единой металлоконструкции Рукавный фильтр работает абсолютно бездымно и улавливает даже легочную пыль. При номинальной концентрации пыли на входе в систему пылеочистки 250 г/м3 - на выходе из рукавного фильтра не превышает 20 мг/м3. Процент уловленных частиц составляет 99,998%. Материал фильтров Nomex DuPont (США) с максимальной термостойкостью до 2500С. Для минимизации занимаемой площади рукавный фильтр располагается над сушильным барабаном.

Подрамные конструкции (перемещаемое исполнение)

Наряду со стационарными установками компания ТТМ производит быстромонтируемые перемещаемые установки, конструкция которых позволяет размещать АБЗ на площадке без бетонных фундаментов.

Установки монтируются и запускаются в течении 15-20 дней, имеют все преимущества стационарных установок:

- производительность;

- аналогичную вместительность бункеров (блоков агрегата питания, агрегата готовой смеси, минерального порошка и пыли, бункера горячих каменных материалов и т.д.);

- доступ для технического обслуживания и ремонта.

Сокращение времени монтажа и демонтажа обеспечивается:

- повышенной монтажной готовностью;

- укреплением узлов и снижением количества болтовых соединений;

- установкой и проверкой в заводских условиях всех комплектующих;

- выполнением всех электрических соединений на быстромонтируемых штекерных разъемах;

- контрольным монтажом блоков и агрегатов и их отладкой в заводских условиях;

- применением в конструкции соединений, способствующих быстрому монтажу и демонтажу.

Узлы установки приспособлены для транспортировки на расстояния стандартными евро-фурами.

В состав установок входят дополнительные подрамники, обеспечивающие низкую удельную нагрузку на площадку и устойчивость от ветровой нагрузки. После демонтажа и перебазирования установки площадка рекультивируется, гарантируется экологическая безопасность и минимизируется ущерб, наносимый окружающей среде.